Việc thay đổi các kỹ thuật sản xuất có thể giúp Tesla cắt giảm đáng kể chi phí sản xuất và hiện thực hóa ước mơ chế tạo một chiếc xe điện giá rẻ ở mức giá khoảng 25.000 USD (khoảng 600 triệu đồng).

Theo Reuters, những thay đổi này có thể giúp Tesla đạt được mục tiêu giảm một nửa chi phí sản xuất của hãng xe này.

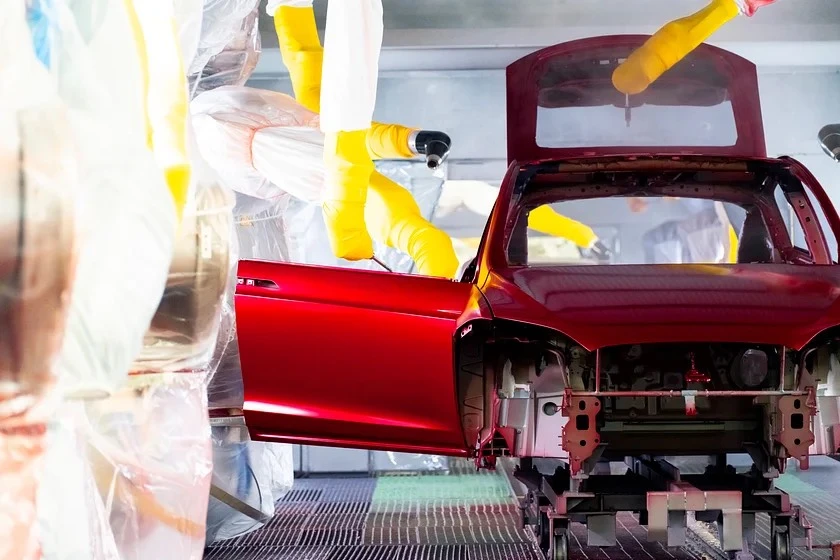

Tesla đã đạt được bước đột phá với Model Y, một chiếc crossover dựa trên "gigacasting" - quá trình sử dụng máy ép lớn với áp lực kẹp lên tới 9.000 tấn để tạo khuôn cho các cấu trúc phía trước và phía sau - cho phép giảm chi phí sản xuất và độ phức tạp.

Nhà sản xuất hiện đang xem xét việc đúc khuôn gần như toàn bộ gầm xe điện thành một mảnh thay vì khoảng 400 bộ phận của một chiếc ô tô bình thường.

Sự đổi mới này là một phần trong chiến lược sản xuất "không đóng hộp" của Tesla đã vạch ra vào đầu năm nay. Theo đó công ty có thể sản xuất hàng triệu chiếc xe điện giá cả phải chăng với tốc độ nhanh chóng trong khi vẫn thu được lợi nhuận.

Hiện tại, cách lắp ráp Model Y đã khiến các nhà sản xuất truyền thống choáng váng - Toyota đã gọi chiếc crossover chạy điện là một "tác phẩm nghệ thuật" khi tiến hành tháo dỡ mẫu xe này.

Theo chiến lược mới của mình, Tesla sẽ đồng thời tạo ra các cụm lắp ráp phụ lớn của một chiếc ô tô trước khi ghép chúng lại với nhau.

Khả năng gigacast hầu hết gầm xe điện sẽ thay đổi cách thiết kế và chế tạo ô tô. Đó là nhận định của Terry Woychowski, chủ tịch công ty kỹ thuật Caresoft Global của Mỹ.

Theo Woychowski, nó là một sản phẩm có ý nghĩa rất lớn đối với ngành, nhưng đó là một nhiệm vụ rất khó khăn. Việc đúc rất khó thực hiện, đặc biệt là những vật đúc lớn hơn và phức tạp hơn.

Những kỹ thuật sản xuất mới này sẽ giúp Tesla có thể phát triển một chiếc ô tô mới từ đầu trong khoảng 18-24 tháng thay vì 3-4 năm như thông thường.

Được biết, mẫu EV cấp nhập cảnh của Tesla có thể được hưởng lợi từ kỹ thuật kết hợp phần trước và sau với gầm xe.

Tesla đang ở giai đoạn phát triển công nghệ tiên tiến đến mức họ có thể đưa ra quyết định về việc có nên tiến hành ý tưởng này ngay trong tháng này hay không.

Trọng tâm của bước đột phá này là cách thiết kế và thử nghiệm những khuôn mẫu khổng lồ để tạo ra những bộ phận lớn này. Các chuyên gia đúc từ Hoa Kỳ, Anh, Đức và Nhật Bản đã được gọi đến để hỗ trợ Tesla.

Việc đúc các kết cấu lớn luôn hiệu quả nhưng tốn kém. Một khi khuôn thử nghiệm kim loại lớn được tạo ra, bất kỳ chỉnh sửa gia công nào trong quá trình thiết kế đều có thể tiêu tốn tới 100.000 USD (khoảng 2,4 tỉ đồng).

Để giải quyết vấn đề này, Tesla đã tìm kiếm sự trợ giúp của các công ty sản xuất khuôn mẫu thử nghiệm từ cát công nghiệp bằng máy in 3D. Đúc cát có chi phí thấp hơn nhiều và chu trình xác nhận thiết kế bằng phương pháp này mất từ hai đến ba tháng thay vì lên đến một năm với các lựa chọn thay thế khuôn kim loại.

Tesla cũng đã khắc phục được một nhược điểm tiềm tàng khác là kỹ thuật mới không đáp ứng được tiêu chí về khả năng va chạm.

Điều này đặc biệt liên quan đến các hợp kim nhôm được sử dụng để chế tạo vật đúc và cách chúng hoạt động với cát. Các hợp kim đặc biệt, việc tinh chỉnh quy trình làm mát hợp kim nóng chảy và quy trình xử lý nhiệt sau sản xuất đã giúp các kỹ sư giải quyết vấn đề này.

Vì xe điện cơ bản của Tesla nhỏ hơn và có phần nhô ra tối thiểu nên đây là điểm khởi đầu hoàn hảo cho những kỹ thuật sản xuất mới này.

Vẫn còn một số vấn đề cần giải quyết trong kỹ thuật. Tuy nhiên, nhà sản xuất ô tô này đang dần vượt qua từng trở ngại và dường như đã sẵn sàng một lần nữa vượt lên dẫn trước các đối thủ ngay khi họ đang bắt kịp.